В 1855 году англичанин

Генри Бессемер провел интереснейший опыт: он расплавил в тигле кусок доменного

чугуна и продул его воздухом. Хрупкий чугун превратился в ковкую сталь. Все

объяснялось очень просто — кислород воздуха выжигал углерод из расплава,

который удалялся в атмосферу в виде оксида и диоксида. Впервые в истории

металлургии для получения продукта не требовался дополнительный подогрев сырья.

Это и понятно, ведь Бессемер реализовал экзотермическую реакцию горения

углерода. Процесс был удивительно быстротечен. В пудлинговой печи сталь

получали лишь за несколько часов, а здесь — за считанные минуты. Так Бессемер

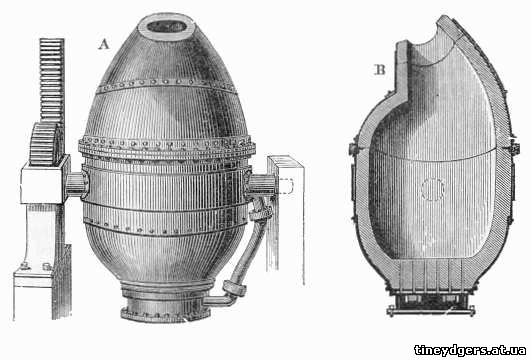

создал конвертер — агрегат, превращающий расплавленный чугун в сталь без

дополнительного нагрева. Д.И. Менделеев назвал бессемеровские конвертеры печами

без топлива. А поскольку по форме агрегат Бессемера напоминал грушу, его так и

называли — «бессемеровская груша». В 1855 году англичанин

Генри Бессемер провел интереснейший опыт: он расплавил в тигле кусок доменного

чугуна и продул его воздухом. Хрупкий чугун превратился в ковкую сталь. Все

объяснялось очень просто — кислород воздуха выжигал углерод из расплава,

который удалялся в атмосферу в виде оксида и диоксида. Впервые в истории

металлургии для получения продукта не требовался дополнительный подогрев сырья.

Это и понятно, ведь Бессемер реализовал экзотермическую реакцию горения

углерода. Процесс был удивительно быстротечен. В пудлинговой печи сталь

получали лишь за несколько часов, а здесь — за считанные минуты. Так Бессемер

создал конвертер — агрегат, превращающий расплавленный чугун в сталь без

дополнительного нагрева. Д.И. Менделеев назвал бессемеровские конвертеры печами

без топлива. А поскольку по форме агрегат Бессемера напоминал грушу, его так и

называли — «бессемеровская груша».

В бессемеровском

конвертере можно переплавлять не всякий чугун, а только такой, в составе

которого имеются кремний и марганец. Соединяясь с кислородом подаваемого

воздуха, они выделяют большое количество теплоты, которая и обеспечивает

быстрое выгорание углерода. Все же теплоты не хватает, чтобы расплавлять

твердые куски металла. Поэтому в бессемеровском конвертере нельзя

перерабатывать железный лом или твердый чугун. Это резко ограничивает

возможности его применения.

Бессемеровский процесс —

быстрый, дешевый и простой способ получения стали, но есть у него и большие

недостатки. Поскольку химические реакции в конвертере идут очень быстро, то

углерод выгорает, а вредные примеси — сера и фосфор — остаются в стали и

ухудшают ее свойства. Кроме того, при продувке сталь насыщается азотом воздуха,

а это ухудшает металл. Вот почему, как только появились мартеновские печи,

бессемеровский конвертер стал редко употребляться для выплавки стали. Гораздо

больше конвертеры использовали для выплавки цветных металлов — меди и никеля.

Сегодняшний конвертер,

конечно, можно в определенном смысле называть потомком бессемеровского детища,

ибо в нем, как и прежде, сталь получают, продувая жидкий чугун. Но уже не

воздухом, а технически чистым кислородом. Это оказалось намного эффективнее.

Кислородно-конвертерный

способ выплавки стали пришел в металлургию более чем полвека назад. Созданный в

Советском Союзе по предложению инженера-металлурга Н.И. Мозгового, он полностью

вытеснил бессемеровский процесс А первая в мире тонна кислородно-конвертерной

стали была успешно выплавлена в 1936 году на киевском заводе «Большевик».

Оказалось, что таким

способом можно не только перерабатывать жидкий чугун, но и добавлять в него

значительные количества твердого чугуна и железного лома, который раньше можно

было перерабатывать только в мартеновских печах. Вот почему кислородные

конвертеры получили такое большое распространение.

Но только в 1950-е годы

конвертеры для выплавки стали окончательно выдвинулись на первый план. Степень

использования тепла в кислородном конвертере гораздо выше, чем в

сталеплавильных агрегатах подового типа. Тепловой коэффициент полезного

действия конвертера составляет 70 процентов, а у мартеновских печей не более

30. Кроме того, газы отходящие из конвертера, используются при дожигании в

котлах-утилизаторах, или как топливо при отводе газов из конвертера без

дожигания.

Существует три вида

конвертеров: с донной продувкой, верхней и комбинированной. В настоящее время

наиболее распространенными в мире являются конвертеры с верхней продувкой

кислородом — агрегаты весьма производительные и относительно простые в

эксплуатации. Однако в последние годы во всем мире конвертеры с донным и с

комбинированным (сверху и снизу) дутьем начинают теснить конвертеры с верхней

продувкой.

Рассмотрим устройство

кислородного конвертера с верхней продувкой. Средняя часть корпуса конвертера

цилиндрической формы, стены ванны сферической формы, днище плоское. Верхняя

шлемная часть конической формы. Кожух конвертера выполняют из стальных листов

толщиной 30–90 миллиметров. В конвертерах садкой до 150 тонн днище отъемное,

крепят его к корпусу болтами, что облегчает ремонтные работы. При садке 250–350

тонн конвертер делают глуходонным, что вызвано необходимостью создания жесткой

конструкции корпуса, гарантирующей от случаев прорыва жидкого металла.

Корпус конвертера крепят к

специальному опорному кольцу, к которому приваривают цапфы. Одна из цапф через

зубчатую муфту соединена с механизмом поворота. В конвертерах вместимостью

больше двухсот пятидесяти тонн обе цапфы являются приводными. Конвертер цапфами

опирается на подшипники, установленные на станинах. Механизм поворота позволяет

вращать конвертер вокруг горизонтальной оси.

Корпус и днище конвертера

футеруют огнеупорным кирпичом. Подача кислорода в ванну конвертера для продувки

металла осуществляется через специальную фурму, вводимую в горловину

конвертера.

Первой операцией

конвертерного процесса является загрузка скрапа. Конвертер наклоняют на

некоторый угол от вертикальной оси и специальным коробом-совком вместимостью

через горловину загружают в конвертер скрап — железный и стальной лом. Обычно

загружают 20–25 процентов скрапа на плавку. Если скрап не подогревают в

конвертере, то затем сразу же заливают жидкий чугун. После этого конвертер

устанавливают в вертикальное положение, через горловину в конвертер вводят

кислородную фурму.

Для наводки шлака в

конвертер по специальному желобу вводят шлакообразующие материалы: известь и в

небольшом количестве железную руду и плавиковый шпат.

После окисления примесей

чугуна и нагрева металла до заданных величин продувку прекращают, фурму из

конвертера удаляют и сливают металл и шлак в ковши. Легирующие добавки и

раскислители вводят в ковш.

Продолжительность плавки в

хорошо работающих конвертерах почти не зависит от их вместимости и составляет

45 минут, продолжительность продувки — 15–25 минут. Каждый конвертер в месяц

дает 800–1000 плавок. Стойкость конвертера — 600–800 плавок.

Движение металла в

конвертере весьма сложное, помимо кислородной струи, на жидкую ванну

воздействуют пузыри оксида углерода. Процесс перемешивания усложняется еще и

тем, что шлак проталкивается струей газа в толщу металла и перемешивается с

ним. Движение ванны и вспучивание ее выделяющимся оксидом углерода приводят

значительную часть жидкого расплава в состояние эмульсии, в которой капли

металла и шлака тесно перемешаны друг с другом. В результате этого создается

большая поверхность соприкосновения металла со шлаком, что обеспечивает высокие

скорости окисления углерода.

Конвертеры с донной

продувкой кислородом из-за меньшего угара железа позволяют получить больший (на

1,5–2 процента) выход годной стали по сравнению с конвертерами с верхней

продувкой. Плавка в 180-тонном конвертере с донной продувкой длится 32–39

минут, продувка — 12–14 минут, то есть производительность выше, чем у

конвертеров с верхней продувкой. Однако необходимость промежуточной замены днищ

нивелирует это различие в производительности.

Первые конвертеры с донной

продувкой за рубежом были построены в 1966–1967 годах. Необходимость создания

такого конвертера обусловлена, в основном, двумя причинами. Во-первых,

необходимостью переработки чугунов с повышенным содержанием марганца, кремния и

фосфора, поскольку передел такого чугуна в конвертерах с верхней продувкой

сопровождается выбросами металла в ходе продувки и не обеспечивает должной

стабильности химического состава готовой стали. Во-вторых, тем, что конвертер с

такой продувкой является наиболее приемлемой конструкцией, позволяющей

осуществить реконструкцию существующих бессемеровских и томасовских цехов, и

вписывается в здание существующих мартеновских цехов. Этому конвертеру

свойственно наличие большого числа реакционных зон, интенсивное окисление

углерода с первых минут плавки, низкое содержание оксидов железа в шлаке. В

силу специфики работы сталеплавильной ванны при донной продувке в конвертерах

подобного типа выход годного несколько выше, чем в других конвертерах, а

запыленность отходящих газов ниже.

В конвертерах с донной

продувкой, имеющих большое число фурм, все технологические процессы протекают

интенсивнее, чем в конвертерах с верхней продувкой Однако общая

производительность конвертеров с донной продувкой не превышает значительно

таковую для конвертеров с верхней продувкой по причине ограниченной стойкости

днищ.

Чтобы предохранить кладку

днища конвертера от действия высоких температур, фурму делают в виде двух

коаксиальных трубок — по центральной подается кислород, а по периферийной —

какое-либо углеводородное топливо, чаще всего природный газ. Таких фурм обычно

16–22. Большое число более мелких фурм обеспечивает лучшее перемешивание ванны

и более спокойный ход плавки.

Струя топлива отделяет

реакционную зону от днища, снижает температуру около днища в месте выхода

кислородных струй за счет отбора тепла на нагрев топлива, крекинг и диссоциации

составляющих топлива и продуктов их окисления. Охлаждающий эффект, кроме того,

обеспечивается пылевидной известью, которая подается в струю кислорода. Таким

образом, продувка расплавленного металла несколькими струями кислорода снизу

создает ряд благоприятных особенностей в работе конвертера. Обеспечивается

большее число реакционных зон и большая межфазная поверхность контакта

кислородных струй с металлом. Это позволяет увеличить интенсивность продувки,

повысить скорость окисления углерода. Улучшается перемешивание ванны,

повышается степень использования кислорода. В результате появляется возможность

расплавления больших по массе кусков скрапа. Лучшая гидродинамика ванны

обеспечивает более ровный и спокойный ход всей плавки, практически исключает

выбросы. В силу этого в конвертерах с донной продувкой можно перерабатывать

чугуны с повышенным содержанием марганца и фосфора.

Стремление повысить

производительность агрегатов одновременно с необходимостью повысить

однородность состава и температуры металла при возможности изготовления сталей

широкого диапазона привело к использованию комбинированной продувки при

относительно небольшом (по сравнению только с донной продувкой) количестве

газов, вдуваемых через фурмы, установленные в днище конвертера. В последнее

время появилось два основных варианта такого процесса, когда снизу подают

кислород или инертные газы с целью обеспечить интенсивное перемешивание ванны и

ускорить процесс удаления примесей. При этом, как и при донной продувке, снизу

вместе с газами может подаваться пылевидная известь. По такому важному

показателю, как возможный расход скрапа, конвертеры с верхней, донной и

комбинированной продувкой оказываются приблизительно на одном уровне, при

несколько более высоком выходе годного при донной продувке.

В настоящее время в мире

применяется и разрабатывается много различных методов комбинированной продувки

расплавленной ванны, рационально сочетающих верхнюю и донную продувку, причем в

последней используется как кислород, так и инертные газы (аргон, азот).

В кислородно-конвертерном

процессе с верхней продувкой достаточно интенсивное перемешивание достигается

только в середине плавки при интенсивном окислении углерода. В начале и в конце

плавки перемешивание недостаточно, что затрудняет глубокое рафинирование металла

от серы и фосфора. Комбинированная подача кислорода через верхнюю и донные

фурмы еще более, чем при одной донной продувке, ускоряет процесс окисления

углерода и повышает производительность конвертера.

По сравнению с чисто

донной продувкой в случае комбинированного процесса в сопоставимых условиях

температура металла выше. Кроме того, при комбинированной продувке уменьшение

расхода кислорода через верхнюю фурму снижает пылеобразование и разбрызгивание.

И еще одно преимущество

кислородных конвертеров: здесь все процессы механизированы и автоматизированы,

все чаще управление конвертерами поручается компьютерам.

|